Yeşil kum kalıplama makinesi, kumu bir kalıp etrafında sıkıştırarak kalıplara dönüştürür. Bu makineyi, metal döküm için güçlü ve hassas kalıplar oluşturmak için kullanırsınız. Çalışma prensibine hakim olmak, döküm kalitesini artırmanıza ve atıkları azaltmanıza yardımcı olur. Servo teknolojisi ve kablosuz sensörler gibi son gelişmeler, süreci daha hassas bir şekilde kontrol etmenizi sağlar.

Gelişmiş yeşil kum kalıplama araçları, proses kaymalarını gerçek zamanlı olarak tespit ederek hurda oranlarını düşürüyor ve kaliteyi artırıyor.

Dijital kil ölçüm yöntemleri yeşil kum sisteminizin stabil kalmasını sağlar.

Kalıplardaki kablosuz sensörler, değişiklikleri takip ederek her dökümü optimize etmenize yardımcı olur.

Önemli Çıkarımlar

Yeşil kum kalıplama makineleri, nemli kumu metal dökümü için güçlü kalıplara dönüştürerek hızı ve doğruluğu artırır.

Makineler, kalıpların etrafına kumu sıkıca sıkıştırmak için sarsma ve sıkıştırma gibi sıkıştırma yöntemlerini kullanarak kalıbın dayanıklılığını garanti altına alır.

Otomasyon ve servo teknolojisi üretim hızını artırır, hataları azaltır ve kalıp kalitesinin tutarlılığını sağlar.

Dayanıklı ve kusursuz kalıplar yapmak için karıştırma ve nem kontrolü de dahil olmak üzere uygun kum hazırlığı esastır.

Dikkatli kalıp yerleştirme, kum doldurma, sıkıştırma ve kalıp ayırma adımları hassas ve yüksek kaliteli dökümler üretmeye yardımcı olur.

Yeşil kum kalıpları birçok kez tekrar kullanılabilir, bu da işlemin maliyet açısından etkili ve çevre dostu olmasını sağlar.

Modern makineler enerji tasarrufu sağlıyor, emisyonları azaltıyor ve sürdürülebilir dökümhane uygulamalarını destekliyor.

Makine kurulumu, kum kalitesi kontrolü ve güvenlik konusunda en iyi uygulamaları takip etmek, daha iyi döküm sonuçlarına ve daha güvenli çalışma ortamlarına yol açar.

Yeşil Kum Kalıplama Makinesi

Tanım

Kumu metal döküm kalıplarına dönüştürmek için yeşil kum kalıplama makinesi kullanırsınız. Bu makine kum, kil, su ve katkı maddelerinin bir karışımını kullanır. "Dddhhhgreen"" terimi kumun renkli olduğu anlamına gelmez, nemli olduğu anlamına gelir. Makine bu karışımı bir desen etrafında sıkıştırarak bir boşluk oluşturur. Daha sonra bu boşluğa erimiş metal dökerek bir döküm oluşturursunuz. Yeşil kum kalıplama, hızlı, uygun maliyetli ve yeniden kullanımı kolay olduğu için popülerdir.

Temel Bileşenler

Yeşil kum kalıplama makinesinin birkaç önemli parçası vardır. Her parça, güçlü ve hassas kalıplar oluşturmanıza yardımcı olur.

Depolama siloları kum karışımını tutar ve dağıtır.

Mullers, doğru dokuyu elde etmek için kum, kil, su ve katkı maddelerini karıştırıyor.

Havalandırıcılar kuma hava katarak kumun daha kolay sıkıştırılmasını sağlar.

Kalıp yapım üniteleri kumu desenin etrafına şekillendirir.

Döküm istasyonları kalıba erimiş metal eklemenizi sağlar.

Sallama üniteleri, bitmiş dökümü kum kalıptan ayırır.

Toz toplayıcılar havayı filtreler ve çalışma alanınızı temiz tutar.

Metal ayırıcılar, kum soğutucular ve eleme üniteleri gibi kum geri kazanım ekipmanları, kumu yeniden kullanmanıza ve atıkları azaltmanıza yardımcı olur.

Kalıbı şekillendirmek için kalıplar, kalıplar veya kalıpsız sistemler de kullanabilirsiniz. Kum hazırlama ve sıkıştırma ekipmanları, kalıbın yoğun ve sağlam olmasını sağlar. Bazı makineler dikey veya yatay kalıplama sistemleri kullanır. Dikey kalıplama, yüksek yoğunluklu kalıpları hızlı ve kalıpsız olarak üretebilir. Matchplate kalıplama sistemleri, işçilik ve bakım maliyetlerinden tasarruf etmenize yardımcı olur.

Amaç

Kalıp yapım sürecini otomatikleştirmek ve iyileştirmek için yeşil kum kalıplama makinesini kullanıyorsunuz.

Makine kalıpları hızlı ve yüksek hassasiyetle oluşturur.

Otomasyon manuel emeği azaltır ve verimliliği artırır.

Daha doğru kalıplar elde edersiniz, bu da daha iyi döküm kalitesi anlamına gelir.

Bu süreç sürdürülebilirliği destekler çünkü kumu tekrar kullanabilir ve atıkları en aza indirebilirsiniz.

Farklı döküm ebatları ve şekilleri için makineyi özelleştirebilirsiniz.

Makine kısa sürede çok sayıda kalıp üretmenize yardımcı olduğundan yüksek adetli üretimler için idealdir.

Programlanabilir mantık denetleyicileri ve sensörler gibi akıllı özellikler, süreci kontrol etmenize ve kaliteyi yüksek tutmanıza yardımcı olur.

Makine, kumu geri dönüştürerek ve enerji tasarruflu tasarımlar kullanarak sürdürülebilir döküm uygulamalarını destekliyor.

İpucu: Yeşil kum kalıplama makinesi kullanmak zamandan tasarruf etmenize, maliyetleri düşürmenize ve dökümlerinizin kalitesini artırmanıza yardımcı olur. Ayrıca kumu yeniden kullanarak ve atıkları azaltarak çevreye de katkıda bulunursunuz.

Çalışma Prensibi

Sıkıştırma Yöntemleri

Darbeli sıkıştırma kalıplama makinesinde, güçlü ve hassas kalıplar oluşturmak için çeşitli sıkıştırma yöntemleri kullanılır. Her yöntem, dökümünüz için doğru yoğunluğu ve yüzey kalitesini elde etmenize yardımcı olur.

Sarsıcı

Sarsma, sıkıştırma işleminin ilk adımıdır. Kalıp yeşil kumla doldurulur ve ardından tekrar tekrar kaldırılıp bırakılır. Bu işlem, kumun aşağıya doğru çökmesini ve kalıbın etrafına sıkıca yerleşmesini sağlar. Sarsma sıkıştırma kalıplama makinesi, kumun tüm boşlukları doldurduğundan emin olmak için dikey darbe kullanır. Bu yöntemle daha iyi kalıp mukavemeti ve daha az kusur elde edersiniz.

Sıkma

Sarsıntıdan sonra sıkıştırma uygularsınız. Sarsıntı sıkıştırma kalıplama makinesi, kumu yukarıdan aşağı doğru bastırır. Bu basınç, kumu daha da sıkıştırarak kalıbın daha yoğun ve homojen olmasını sağlar. Sıkıştırma, yüzey kalitesini iyileştirir ve döküm hatası riskini azaltır. Makine, yüksek sıkıştırma mukavemetine ulaşmak için mikro titreşim sıkıştırma mekanizması ve yüksek şok kuvveti kullanır. Ön şoklama adımına gerek kalmaz, bu da zamandan ve enerjiden tasarruf sağlar.

Hava Etkisi

Bazı darbeli sıkıştırma kalıplama makineleri, sıkıştırmaya yardımcı olmak için hava darbesi kullanır. Pnömatik bileşenler havayı kuma iterek çökmesini ve sıkıştırılmasını kolaylaştırır. Bu yöntem, sıkıştırma işlemi üzerinde daha fazla kontrol sağlar. Hava basıncını kumun nem oranına ve tane boyutuna göre ayarlayabilirsiniz. Makine genellikle darbeyi azaltmak için bir tampon yay ve kalıbın kolayca çıkarılması için senkronize bir kalıp sıyırma mekanizması içerir.

Not: Silika kumu, kil, su ve katkı maddelerini içeren yeşil kum bileşimi, uygun sıkıştırma için kritik öneme sahiptir. Sarsma sıkıştırmalı kalıplama makinenizden en iyi sonuçları almak için nem içeriğini kontrol etmelisiniz.

Küf Oluşumu

Yeşil kumu, sarsma sıkıştırmalı kalıplama makinesinin içinde bir desen etrafında şekillendirerek bir kalıp oluşturursunuz. Kumun akışkanlık, tane şekli ve paketleme yoğunluğu gibi özellikleri bu işlemde büyük rol oynar. Kum tanelerini bağlayıcılar ve katalizörlerle karıştırarak kumun ne kadar iyi aktığını ve kalıbın ne kadar güçlü hale geldiğini kontrol edersiniz. Akışkanlığı, kumun durma açısına bakarak ölçersiniz. Genellikle 25° ile 30° arasında olan iyi bir durma açısı, kumun iyi aktığı ve kalıbı eşit şekilde doldurduğu anlamına gelir. Yuvarlak taneler kumun akışına yardımcı olur ancak kalıp mukavemetini düşürebilir. Açılı taneler kalıbı daha güçlü yapar ancak daha pürüzlü bir yüzey bırakabilir. Tane şeklini ve boşluk yüzdelerini kontrol etmek için ince agrega analizini kullanırsınız. Bu ölçümler, en iyi kalıp kalitesi için kum karışımını ayarlamanıza yardımcı olur.

Otomasyon Gelişmeleri

Modern sarsıntı sıkıştırmalı kalıplama makineleri, doğruluğu ve tekrarlanabilirliği artırmak için gelişmiş otomasyon kullanır. Makineyi otomatik olarak çalıştırmanıza olanak tanıyan PLC ve CNC kontrol sistemleri gibi özellikler bulabilirsiniz. Bu, insan hatasını azaltır ve her kalıbın tutarlı kalmasını sağlar. Servo tahrikli hidrolik sıkıştırma sistemleri size hızlı ve istikrarlı sıkıştırma sağlar. ±0,3 mm kadar dar toleranslara sahip kalıplar yapabilirsiniz. Otomasyon ayrıca süreci hızlandırır. Eski makinelerde saatte yalnızca 30-50 kalıp üretilirken, saatte 80-120 kalıp üretebilirsiniz. Robotik kalıp işleme ve IoT özellikli sensörler, süreci gerçek zamanlı olarak izlemenizi ve ayarlamanızı sağlar. Bu, kum dağılımını ve sıkıştırma basıncını homojen tutarak hata oranını %20'ye kadar düşürür. Daha yüksek verimlilik ve daha iyi döküm kalitesi elde edersiniz.

Juneng Servo Kalıplama Makineleri, otomasyon ve servo kontrol teknolojisinin kalıplama sürecinizi nasıl dönüştürebileceğini göstermektedir. Bu makineler, hassas hareket kontrolü için servo tahrikli sistemler kullanır. Her kalıpta yüksek tekrarlanabilirlik ve doğruluk elde edersiniz. Juneng'in Servo Üst ve Alt Kum Kalıplama Makinesi gibi darbeli sıkıştırma kalıplama makinesi modellerinin gelişmiş tasarımı, sıkı endüstriyel standartları karşılamanızı sağlar. İster küçük ister büyük dökümlerle çalışın, bu makinelere tutarlı sonuçlar için güvenebilirsiniz.

İpucu: Servo kontrollü modern bir darbeli sıkıştırma kalıplama makinesi kullanarak dökümhanenizin verimliliğini ve ürün kalitesini artırabilirsiniz. Otomasyon, daha kısa sürede ve daha az hatayla daha fazla kalıp üretmenize yardımcı olur.

Yeşil Kum Kalıplama İşlemi

Kum Hazırlığı

Kum döküm işlemine kum karışımını hazırlayarak başlarsınız. Bu adım, kalıbınızın kalitesi ve son döküm için kritik öneme sahiptir. Kum, kil, su ve bazen organik bağlayıcıları karıştırmak için bir karıştırıcı kullanırsınız. Karıştırıcı, bentonit kilinin özelliklerini koruyarak kumun kalıplama sırasında birbirine yapışmasına yardımcı olur. Organik bağlayıcılar kullanıyorsanız, reçineyi eşit şekilde yaymak için bir vidalı mikser kullanabilirsiniz.

Bağlayıcıları dikkatlice eklemelisiniz. Bu bağlayıcılar her kum tanesini kaplayarak karışımı kalıplama işlemi için yeterince güçlü hale getirir. Karıştırıcıdan numuneler alıp basınç dayanımı, Tutuşma Kaybı (LOI) ve geçirgenlik açısından test edersiniz. Bu testler, kum karışımının belirlediğiniz özelliklere uygun olup olmadığını kontrol etmenize yardımcı olur. Sonuçlar yanlışsa, su, karbon veya kil içeriğini ayarlarsınız.

Kontrollü karıştırma ve düzenli testler, tutarlı bir kum karışımı elde etmenizi sağlar. Bu tutarlılık, kalıbınızın mukavemetini ve yüzey kalitesini etkilediği için kum döküm işlemi için hayati önem taşır. Aşağıdaki tablo, kum hazırlama sürecindeki temel adımları ve kontrolleri göstermektedir:

Nem, yaş dayanım ve kil seviyelerini takip etmeniz gerekir. Tek tip su dağılımı, küfünüzü zayıflatabilecek kuru noktaları veya aşırı suyu önler. Bu faktörleri kontrol ettiğinizde, başarılı bir kum döküm işleminin temelini atmış olursunuz.

Desen Yerleşimi

Kumu hazırladıktan sonra, kalıp yerleştirme aşamasına geçilir. Kalıp, nihai dökümü oluşturacak olan kalıbınızdaki boşluğu şekillendirir. Kalıbı hassas bir şekilde yerleştirmelisiniz. Otomatik sistemler kullanırsanız, sıkı toleranslar ve tekrarlanabilir sonuçlar elde edebilirsiniz. Bu adım, metal döküm süreci için önemlidir çünkü dökümünüzün doğruluğunu ve yüzey kalitesini etkiler.

Deseni, Koordinat Ölçüm Makineleri (CMM) gibi araçlar kullanarak denetlersiniz. Bu denetimler, desenin gerekli boyutlara uygun olduğundan emin olmanızı sağlar. Ayrıca, kusurların döküme geçmesini önlemek için yüzey durumunu da kontrol edersiniz. 3B tarama verilerini veya tersine mühendislik yöntemlerini kullandığınızda, desenleri daha da hassas bir şekilde yerleştirebilirsiniz. Sanal montaj analizi, kalıp yarımlarını ve çekirdeklerini hizalamanıza, hataları azaltmanıza ve nihai ürünü iyileştirmenize yardımcı olur.

Çekme paylarını, ayırma düzlemlerini ve hizalama özelliklerini göz önünde bulundurmalısınız. Bu tasarım detayları, kalıbı kalıba zarar vermeden çıkarmanıza yardımcı olur. Doğru kalıp yerleşimi, daha iyi kum döküm işlemlerine ve daha kaliteli dökümlere yol açar.

İpucu: Kalıplama işlemine başlamadan önce kalıbı hasar veya aşınma açısından kontrol edin. Hasarlı bir kalıp, yaptığınız her dökümde kusurlara neden olabilir.

Kum Dolgusu

Kalıbı yerleştirdikten sonra kum doldurmaya başlayın. Hazırladığınız kum karışımını kalıbı tamamen çevreleyecek şekilde kalıbın içine doldurun. Kumun düzgün bir şekilde sıkıştırılması önemlidir. Kumu eşit olmayan bir şekilde sıkıştırırsanız, kalıpta zayıf noktalar oluşabilir ve bu da döküm hatalarına neden olabilir.

Bu adımda kum tanesi inceliğini, bağlayıcı oranını ve döküm sıcaklığını kontrol edersiniz. Çalışmalar, bu parametrelerin optimize edilmesinin dökümlerde boyut doğruluğunu %31,6, sertliği %58,9 ve nihai çekme dayanımını %41,82 oranında artırabileceğini göstermektedir. Doğru karıştırma, kil ve suyun eşit şekilde karışmasını sağlayarak kalıbı güçlendirir. Karıştırma sırasındaki mekanik kesme, kili aktive ederek kumun birbirine daha iyi yapışmasını sağlar.

Nem oranını, yeşil dayanımı ve metilen mavisi kil seviyelerini takip etmelisiniz. Tekdüze su dağılımı çok önemlidir. Kuru noktalar veya serbest su cepleri varsa, küf kalitesi düşer. Bu faktörleri optimize ettiğinizde, daha iyi kohezyona sahip daha güçlü küfler elde edersiniz. Bu da kum döküm işleminde daha iyi sonuçlar verir.

Uygun kum doldurma kalıp mukavemetini artırır ve kusurları azaltır.

Yüksek kaliteli kum dökümü için homojen karıştırma ve yeterli presleme kritik öneme sahiptir.

Kum doldurma işleminin her aşamasını kontrol ettiğinizde daha iyi döküm sonuçları elde edersiniz.

Not: Bir sonraki adıma geçmeden önce kum seviyesini ve dolgusunu mutlaka kontrol edin. Tutarlı kum dolgusu, tüm metal döküm sürecini destekler ve güvenilir dökümler üretmenize yardımcı olur.

Sıkıştırma Adımları

Kalıp kumla doldurulduktan sonra sıkıştırma adımlarına geçilir. Bu aşama, kum döküm işleminde hayati önem taşır. Kalıplama makinesini kullanarak kumu modelin etrafına sıkıca bastırırsınız. Amaç, güçlü, homojen ve döküme hazır bir kalıp oluşturmaktır. Kalıplama makinenize bağlı olarak sarsma, sıkıştırma veya hava darbesi gibi farklı sıkıştırma yöntemleri kullanabilirsiniz.

Kumu sıkıştırdığınızda, karışımın basıncını ve su miktarını kontrol edersiniz. Çalışmalar, doğru sıkıştırma basıncının bentonit bağlı yaş kalıp kumunun bağıl yoğunluğunu artırdığını göstermektedir. Shapiro-Kolthoff denklemi, sıkıştırma basıncının yoğunlukla nasıl ilişkili olduğunu anlamanıza yardımcı olur. Sheppard-McShane mukavemet denklemi, yaş basınç mukavemetini yüksek doğrulukla tahmin eder. Bu modelleri kullanarak kalıbınızın ne kadar güçlü ve homojen olacağını tahmin edebilirsiniz.

Deneysel sonuçlar, nem-bentonit oranı yaklaşık 0,33 olduğunda yeşil dayanımın en yüksek seviyeye ulaştığını göstermektedir.

Kumun su içeriğinin ağırlıkça en iyi değeri %3 civarındadır.

Kalıp dayanıklılığı ve homojenliği için homojen sıkıştırma ve optimum su içeriği kritik öneme sahiptir.

Kumun akışkanlığı veya ne kadar iyi hareket ettiği ve paketlendiği, su içeriğine ve bentonit oranına bağlıdır.

Yeni bir model, akışkanlığın bir endeksi olarak bağıl yoğunluk farkını (ΔDr) kullanarak daha iyi bir homojenlik elde etmenize yardımcı oluyor.

Kumun sıkıştırma sırasında iyi akmasını istersiniz, ancak aynı zamanda şeklini de koruması gerekir. Çok fazla su kullanırsanız kum zayıflar. Çok az su kullanırsanız kum sıkıca sıkışmaz. Doğru dengeyi bulmalısınız. Düzgün sıkıştırma, kalıbın her parçasının aynı mukavemete sahip olmasını sağlar. Bu adım, kum dökümünüzün kalitesini doğrudan etkiler.

İpucu: Kalıplama işlemi sırasında sıkıştırma basıncını ve su içeriğini daima kontrol edin. Küçük değişiklikler döküm kalitesinde büyük fark yaratabilir.

Kalıp Ayırıcı

Kumu sıkıştırmayı tamamladıktan sonra, kalıbı modelden ayırmanız gerekir. Bu adıma kalıp ayırma denir. Kalıp boşluğuna zarar vermemek için modeli kumdan dikkatlice kaldırırsınız. Otomatik bir kalıplama makinesi kullanırsanız, daha hassas ve tekrarlanabilir sonuçlar elde edersiniz.

Kalıbı çıkardıktan sonra kum kalıbın şeklini koruduğundan emin olmalısınız. Kum çöker veya çatlarsa, sıkıştırma adımlarını veya kum karışımını ayarlamanız gerekebilir. Kum döküm işleminde kalıptan düzgün bir şekilde ayrılma önemlidir çünkü kalıp boşluğunu korur. Temiz bir ayrılma, son dökümünüzde pürüzsüz bir yüzey elde edeceğiniz anlamına gelir.

Bazı makinelerde senkron kalıp sıyırma mekanizması kullanılır. Bu özellik, kalıbı sorunsuz bir şekilde çıkarmanıza yardımcı olur ve kusur riskini azaltır. Kalıp çıkarıldıktan sonra kalıbı her zaman kontrol etmelisiniz. Çatlak, gevşek kum veya yüzey kusurları olup olmadığına bakın. Bir sonraki adıma geçmeden önce sorunları giderin.

Not: Başarılı bir kalıp ayırma, iyi sıkıştırmaya, doğru kum karışımına ve dikkatli kullanıma bağlıdır. Bu faktörler, yüksek kaliteli dökümler üretmenize yardımcı olur.

Çekirdek Ayarı

Dökümünüz içi boş kesitler veya karmaşık şekiller gerektirdiğinde, çekirdek ayarı kullanırsınız. Çekirdek, kalıp boşluğuna yerleştirdiğiniz kumdan yapılmış ayrı bir parçadır. Çekirdek, son dökümde metalin akmaması gereken boşluklar oluşturur.

Çekirdeği dikkatli kullanmalısınız. Döküm sırasında hareket etmeyecek ve sıkıca oturacak şekilde kalıp boşluğuna yerleştirin. Çekirdeği yerinde tutmak için çekirdek baskıları veya destekler kullanabilirsiniz. Çekirdekler için kullanılan kum genellikle ana kalıptaki kumdan farklı bir bağlayıcıya veya daha yüksek mukavemete sahiptir. Bu, kum döküm işlemi sırasında çekirdeğin şeklini korumasına yardımcı olur.

Kalıbı kapatmadan önce çekirdeğin hizasını kontrol edin. Çekirdek kayarsa, son dökümde kusurlar olacaktır. Otomatik kalıplama makineleri, çekirdekleri yüksek hassasiyetle ayarlamanıza yardımcı olabilir. Bu adım, kum dökümde karmaşık döküm parçaları üretmek için önemlidir.

Çekirdek mukavemeti için doğru kum ve bağlayıcıyı kullanın.

Çekirdeğin kalıp boşluğuna tam olarak oturduğundan emin olun.

Yerleştirmeden önce çekirdeği çatlak veya hasar açısından inceleyin.

İpucu: Doğru çekirdek ayarı, kum dökümünüzün doğruluğunu ve kalitesini artırır. Maliyetli döküm hatalarından kaçınmak için bu adımı acele etmeden uygulayın.

Kalıp Montajı

Çekirdek yerleştirme işlemini tamamladıktan sonra kalıp montaj aşamasına geçersiniz. Bu adım, kum kalıbınızın tüm parçalarını bir araya getirir. Kalıbın üst ve alt yarısı olan üst ve alt kısımları hizalarsınız. Çekirdeğin boşluk içinde doğru yere oturduğundan emin olursunuz. İyi hizalama, sızıntıları ve döküm hatalarını önler.

Kum yüzeylerinin sıkıca oturduğundan emin olmalısınız. Boşluklar veya hizalama hataları, döküm sırasında erimiş metalin dışarı çıkmasına neden olabilir. Yarımların birbirine uyması için kılavuz pimler veya hizalama elemanları kullanabilirsiniz. Bazı dökümhaneler kalıbı bir arada tutmak için kelepçeler veya ağırlıklar kullanır.

Hassas kalıp montajı, döküm hatalarını azaltmada büyük rol oynar. Kil bağlayıcılar ve az miktarda su içeren kuru kum kalıplar kullandığınızda, kalıp şeklini korur ve çökmeye karşı direnç gösterir. Bu stabilite, kalıp hareketinden kaynaklanan kusur olasılığını azaltır. Reçine kaplı kum kalıplar size daha fazla mukavemet ve boyutsal doğruluk sağlar. Daha pürüzsüz yüzeyler elde eder ve kalıp çökmesiyle ilgili daha az sorun yaşarsınız. Sodyum silikat kalıplar ayrıca, özellikle yüksek hassasiyete ihtiyaç duyduğunuzda, daha az kusurlu detaylı dökümler yapmanıza yardımcı olur.

İpucu: Bir sonraki adıma geçmeden önce, monte edilmiş kalıbı çatlak, gevşek kum veya hizalama hataları açısından mutlaka kontrol edin. Dikkatli bir montaj, maliyetli döküm hatalarından kaçınmanıza yardımcı olur.

Dökme ve Soğutma

Kalıbı birleştirdikten sonra döküm ve soğutma aşamasına geçersiniz. Erimiş metali dökümünüz için doğru sıcaklığa kadar ısıtırsınız. Erimiş metali bir döküm kanalı veya döküm teknesi aracılığıyla kalıp boşluğuna dökersiniz. Sıçramasını veya hava sıkışmasını önlemek için sabit bir hızda dökmelisiniz.

Modern dökümhaneler, döküm ve soğutmayı kontrol etmek için sensörler ve veriler kullanır. Örneğin, büyük bir yeşil kum dökümhanesi olan Ortrander Eisenhütte GmbH, yıllarca süren üretim verilerini topladı. Kum sıcaklığını, sıkıştırılabilirliği ve hem kumun hem de erimiş metalin kimyasal yapısını ölçtüler. Bu faktörlerin belirlenen sınırlar içinde tutulmasının gaz kabarcıkları, kum kalıntıları ve kırık kalıplar gibi kusurları azalttığını buldular.

Hem kumun hem de erimiş metalin sıcaklığını kontrol etmeniz gerekir. Kum çok ıslak veya çok kuruysa, kusurlar oluşabilir. Erimiş metal çok sıcak veya çok soğuksa, soğuk akış veya gözeneklilik gibi sorunlarla karşılaşabilirsiniz. Dökümhaneler genellikle kumdaki suyu, sıcaklığına ve nemine göre ayarlar. Bu, kumun kalıplama için doğru seviyede kalmasına yardımcı olur.

Metali döktükten sonra, dökümün kalıbın içinde soğumasını bekleyin. Soğuma süresi, dökümün boyutuna ve şekline bağlıdır. Dökümü çok erken çıkarırsanız, çatlayabilir veya eğrilebilir. Çok uzun süre beklerseniz, kum yüzeye yapışabilir. Her iş için doğru dengeyi bulmanız gerekir.

Not: Döküm ve soğutma adımlarını kontrol altında tutmak, daha iyi döküm kalitesi sağlar. Sürecinizi istikrarlı tutmak için verileri ve düzenli kontrolleri kullanın.

Döküm Sökümü

Döküm soğuduktan sonra döküm çıkarma adımına ulaşırsınız. Bitmiş dökümü çıkarmak için kum kalıbını açarsınız. Kumu dökümden ayırmak için sallama makineleri veya manuel aletler kullanırsınız. Kum dökülür ve bir sonraki kalıplama döngüsünde tekrar kullanmak üzere toplarsınız.

Dökümü çatlak, pürüzlü yüzey veya fazla metal gibi kusurlar açısından incelersiniz. Döküme yapışan kumu fırça veya kumlama makineleri kullanarak temizlersiniz. Ayrıca, metalin dökülmesinde kullanılan kanallar olan döküm delikleri ve yükselticileri kesersiniz.

Kumun çoğunu ilerideki kalıplar için geri dönüştürüyorsunuz. Tekrar kullanmadan önce kumun nem oranını, kil içeriğini ve tane boyutunu kontrol ediyorsunuz. İyi kum yönetimi, paradan tasarruf etmenize ve döküm sürecinizi verimli tutmanıza yardımcı olur.

İpucu: Dökümleri çıkarırken dikkatli olun. Hızlı kontroller ve nazik temizlik, sorunları erken tespit etmenize ve dökümlerinizin en iyi durumda kalmasına yardımcı olur.

Kum Döküm Uygulamaları

Tipik Dökümler

Kum dökümünün birçok metal parçanın yapımında kullanıldığını görürsünüz. Bu yöntem hem basit hem de karmaşık parçaları şekillendirir. Kum dökümünü genellikle motor blokları, pompa gövdeleri, valf gövdeleri ve rögar kapakları üretiminde görürsünüz. Bu parçalar mukavemet ve dayanıklılık gerektirir. Kum döküm, makine tabanları ve şasiler gibi büyük ve ağır dökümler oluşturma esnekliği sağlar. Dişliler, şaftlar ve bağlantı parçaları gibi daha küçük parçalar için de kum dökümünü kullanabilirsiniz. Birçok dökümhane, dekoratif armatürler ve benzersiz endüstriyel parçalar için özel şekiller üretmek amacıyla kum dökümünü kullanır. Bu işlem hem yüksek hacimli hem de özel işler için uygundur.

Kum döküm, farklı boyut ve şekillerde parçalar üretmenizi sağlar. İhtiyaçlarınıza bağlı olarak tek parça veya binlerce parça üretebilirsiniz.

Endüstri Kullanım Örnekleri

Kum döküm işlemleri birçok sektörde karşımıza çıkar. Otomotiv endüstrisi, motor blokları, şanzıman gövdeleri ve şasi parçaları üretmek için kum döküm kullanır. Bu parçalar güçlü ve hassas olmalıdır. Havacılık sektörü, türbin kanatları ve yapısal bileşenler için kum döküm kullanır. Bu dökümlerin hafif ve güvenilir olması gerekir. İnşaat şirketleri, rögar kapakları, drenaj sistemleri ve dekoratif elemanlar için kum döküm kullanır. Bu dökümlerin uzun ömürlü olması ve ağır yükleri kaldırabilmesi gerekir.

İşte farklı endüstrilerin kum dökümünü nasıl kullandığını ve en çok neye değer verdiğini gösteren bir tablo:

Kum dökümünü tesisatta da görürsünüz; bağlantı parçaları ve vana gövdeleri iyi boyutsal doğruluk ve mukavemet gerektirir. Makine üreticileri, uzun ömürlü olması gereken dişliler ve miller için kum döküm kullanır. Döküm Aletleri Pazarı raporu, kum dökümünün metal döküm sürecinin önemli bir parçası olduğunu göstermektedir. Kum döküm aletlerine olan talep, özellikle endüstriler daha karmaşık ve büyük dökümlere ihtiyaç duydukça artmaya devam etmektedir. 3D baskı ve otomasyon gibi yeni teknolojiler, daha iyi kalıplar yapmanıza ve döküm kalitesini artırmanıza yardımcı olur.

Rögar kapakları kum dökümün dayanıklılığını göstermektedir.

Drenaj sistemleri uzun ömürlü performansını kanıtlamıştır.

Süslemeli armatürler, elde edebileceğiniz özel şekilleri vurgular.

Kum dökümünün inşaat sektöründe maliyet etkinliği tercih edilmesini sağlamıştır.

Uyarlanabilirlik, kum dökümünün birçok endüstride kullanılabileceği anlamına gelir.

Sınırlamalar

Kum dökümünün bazı sınırlamaları olduğunu bilmelisiniz. Bu işlem, diğer yöntemlere göre daha düşük boyutsal hassasiyete sahip olabilir. Bazen pürüzlü yüzeyler veya zayıf noktalar gibi daha fazla döküm kusuru görebilirsiniz. Kum dökümünde yapılan kalıplar uzun süre saklanamaz. Yapıldıktan hemen sonra kullanmanız gerekir. Kum döküm kalıpları ayrıca diğer kalıp türlerine kıyasla daha düşük mukavemete sahiptir.

Otomotiv ve inşaat gibi sektörlerdeki dalgalanmalar kum döküm talebini etkileyebiliyor.

Yüksek ilk yatırım maliyetleri, küçük şirketlerin gelişmiş kum döküm makinelerini kullanmasını sınırlayabilir.

Pişirmeden döküm ve yatırım döküm gibi diğer kalıplama yöntemleri bazı işler için kum dökümle rekabet eder.

Kum bertarafı ve emisyonlar gibi çevresel kaygıların dikkatli bir şekilde yönetilmesi gerekmektedir.

Modern dökümhaneler, kum döküm süreçlerini iyileştirmek için otomasyon, öngörücü analiz ve çevre güvenliği sistemleri kullanır. Bu gelişmeler, daha iyi sonuçlar elde etmenize ve bazı sınırlamaları azaltmanıza yardımcı olur. Besleme ve filtreleme sistemleri de döküm verimini artırabilir ve kusurları azaltabilir, ancak kum dökümünün tüm temel sınırlamalarını ortadan kaldırmaz.

Not: Kum döküm, maliyet, esneklik ve performansı dengelediği için metal döküm sürecinin önemli bir parçası olmaya devam ediyor. Hem güçlü yönlerini hem de zayıf yönlerini anlayarak harika sonuçlar elde edebilirsiniz.

Avantajları

Yeterlik

Dökümhanenizin verimliliğini yeşil kum kalıplama makineleriyle artırabilirsiniz. Bu makineler, otomasyon ve akıllı kontroller kullanarak daha kısa sürede daha fazla kalıp üretmenize yardımcı olur. Makineler süreci istikrarlı tuttuğu için istikrarlı sonuçlar elde edersiniz. Gelişmiş modeller kullandığınızda, değişen döküm ihtiyaçlarınızı hızla karşılayabilirsiniz.

İşte farklı makine modellerinin temel verimlilik ölçütlerinde nasıl performans gösterdiğini gösteren bir tablo:

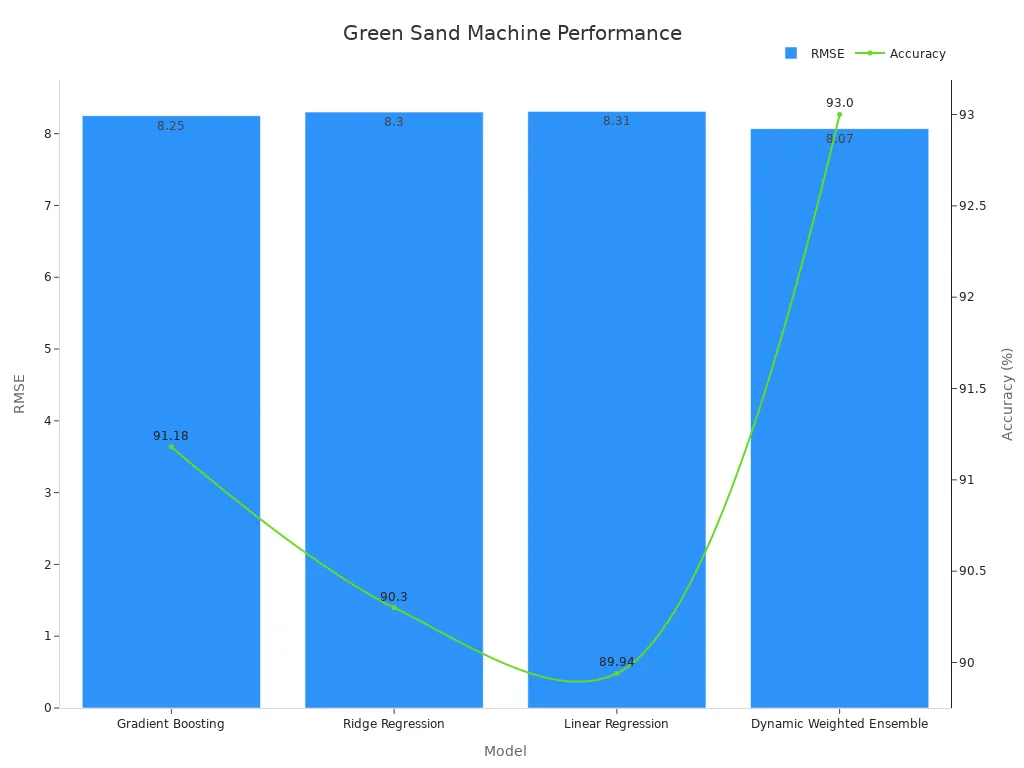

Dinamik Ağırlıklı Topluluk (DWE) modelinin en iyi sonuçları verdiğini görebilirsiniz. Hem doğruluğu hem de tutarlılığı artırır. Bu, daha az hata ve daha güvenilir atışlar elde edeceğiniz anlamına gelir.

Bu grafik, DWE modelinin hem RMSE hem de tahmin doğruluğu açısından diğerlerinden nasıl daha iyi performans gösterdiğini göstermektedir. Bu makinelerin modern Endüstri 4.0 standartlarını karşılayacağına güvenebilirsiniz.

Kalite

Yüksek kaliteli dökümler elde etmek için yeşil kum kalıplama makinelerine güvenebilirsiniz. Amerikan Dökümcüler Derneği uzmanları size kum sıkıştırma, ekipman bakımı ve proses kontrolü hakkında bilgi veriyor. Bu dersler, kusurları önlemenize ve kalıplarınızı sağlam tutmanıza yardımcı oluyor.

Araştırmacılar, yeşil kum kalıplarını mukavemet, geçirgenlik ve sertlik açısından test ettiler. Kum karışımını tahmin etmek ve kontrol etmek için yapay sinir ağları gibi akıllı araçlar kullanıyorlar. Bu en iyi uygulamaları takip ettiğinizde, doğru mukavemet ve şekle sahip kalıplar elde edersiniz. Bu da pürüzsüz yüzeyli ve daha az kusurlu dökümlere yol açar.

Çalışmalar, geri dönüştürülmüş kumdaki bentonit ve su miktarının ayarlanmasının döküm demir kalitesini artırdığını göstermektedir. Stereo mikroskoplar ve Rockwell sertlik kontrolleri kullanılarak yapılan testler, daha iyi yüzey sertliği ve daha güçlü bir mikro yapı elde ettiğinizi kanıtlamaktadır. Kum karışımınızı kontrol ettiğinizde, her seferinde daha iyi ürünler elde edersiniz.

Maliyet Etkinliği

Yeşil kum kalıplama makinelerini kullandığınızda paradan tasarruf edersiniz. Bu makineler kumu geri dönüştürmenize olanak tanır, bu da atıkları azaltır ve malzeme maliyetlerinizi düşürür. Otomasyon, daha az iş gücü kullanmanıza ve hataları azaltmanıza yardımcı olur, böylece sorunları çözmek için daha az zaman harcarsınız.

Yeşil kumu birçok kez tekrar kullanabilir, böylece sürecinizi daha sürdürülebilir hale getirebilirsiniz.

Akıllı kontroller ve sensörler sorunları erken tespit etmenize yardımcı olur, böylece maliyetli arızalardan kaçınırsınız.

Hem küçük hem de büyük partiler halinde üretim yapabilirsiniz, bu da size farklı işler için esneklik sağlar.

Otomotiv ve havacılık gibi pek çok sektör, karmaşık parçalara olan yüksek talebi karşılamak için bu makineleri kullanıyor.

Dünya çapındaki şirketler yeşil kum kalıplamayı tercih ediyor çünkü bu yöntem maliyet, hız ve kaliteyi dengeliyor.

İpucu: Modern yeşil kum kalıplama makinelerine yatırım yaptığınızda, daha düşük maliyetler, daha iyi kalite ve daha yüksek verimlilikle kendini amorti eden bir sistem elde edersiniz. Ayrıca, atık ve enerji kullanımını azaltarak çevreye de katkıda bulunursunuz.

Çevresel Etki

Modern yeşil kum kalıplama makineleri, yüksek kaliteli dökümler yaparken çevreyi korumanıza yardımcı olur. Gelişmiş ekipmanlar kullanarak dökümhanenizin karbon ayak izini azaltabilir ve enerji tasarrufu sağlayabilirsiniz. Bu makineler, eski sistemlere göre daha az güç tüketir ve daha az zararlı emisyon üretir. Servo kontrollü ve akıllı otomasyonlu bir makine seçtiğinizde, sürecinizi daha temiz ve daha verimli hale getirirsiniz.

Çevre dostu faydaları aşağıdaki tabloda görebilirsiniz:

Daha az enerji kullanarak ve karbon emisyonlarını azaltarak gezegene katkıda bulunursunuz. Araştırmalar, modern yeşil kum kalıplama makinelerine geçmenin her dökümde neredeyse %9 enerji tasarrufu sağlayabileceğini gösteriyor. Ayrıca karbon emisyonlarını %11'in üzerinde azaltırsınız. Kum dökümünü 3D baskı ve frezelemeyle birleştirmek gibi kompozit kalıplama teknolojilerini kullanırsanız, sürecinizi daha da verimli hale getirirsiniz. Bu yöntemler, kaynakları daha iyi kullanmanıza ve işleri daha hızlı bitirmenize yardımcı olur. Eski yöntemlere kıyasla her dökümde beş saatten fazla tasarruf edebilirsiniz.

Organik bağlayıcıları inorganik olanlarla değiştirdiğinizde, BTEX ve PAH gibi zararlı gazların salınımını azaltırsınız. Bu değişiklik, dökümhanenizi çalışanlar için daha güvenli ve çevre dostu hale getirir. Gelişmiş kalıplama teknolojileri ayrıca daha güçlü dökümler ve daha pürüzsüz yüzeyler elde etmenizi sağlar. Daha iyi sonuçlar elde ederken aynı zamanda çevreye de katkıda bulunursunuz.

Juneng'in küresel erişimi, faaliyet gösterdiğiniz her yerde destek ve servis bulabileceğiniz anlamına gelir. Satış sonrası ağları, makinelerinizin verimli bir şekilde çalışmasını sağlayarak sürdürülebilirlik hedeflerinize ulaşmaya devam etmenizi sağlar. Modern yeşil kum kalıplama makinelerini seçerek, dökümhaneniz için daha temiz ve daha yeşil bir geleceğe doğru büyük bir adım atmış olursunuz.

İpucu: Sürecinizdeki her küçük iyileştirme değer kazanır. Gelişmiş kalıplama makineleri kullandığınızda, hem işletmenize hem de çevreye aynı anda fayda sağlarsınız.

En İyi Uygulamalar

Makine Kurulumu

Yeşil kum kalıplama makinenizi başarılı bir şekilde kurmak için net bir kontrol listesi izleyin. Makine kılavuzunu okuyarak başlayın. Bu, her bir parçayı ve işlevini anlamanıza yardımcı olur. Makineyi düz ve sabit bir yüzeye yerleştirin. Tüm cıvata ve bağlantı elemanlarının sıkı olduğundan emin olun. Güç kaynağını bağlayın ve acil durdurma düğmesini test edin. Kum haznesinin temiz ve eski malzemeden arındırılmış olduğundan emin olun.

Makineyi çalıştırmadan önce kalıbı ve kalıbı inceleyin. Çatlak veya aşınma olup olmadığına bakın. Toz veya kalıntıları temizlemek için kalıbı temizleyin. Makinenin kılavuzlarını kullanarak kalıp hizalamasını ayarlayın. Sıkıştırma basıncını, yapmayı planladığınız kum ve döküm türüne göre ayarlayın. İşiniz için doğru programı seçmek üzere kontrol panelini kullanın.

İpucu: Makine ayarlarının ve bakımının günlük kaydını tutun. Bu, sorunları erken tespit etmenize ve sürecinizin tutarlılığını korumanıza yardımcı olur.

Kum Kalite Kontrolü

Kum kalitenizi kontrol ettiğinizde daha iyi dökümler elde edersiniz. Her partiden önce kumu test edin. Nem oranını bir nem ölçerle ölçün. Ağırlıkça yaklaşık %3 su oranı hedefleyin. Kil içeriğini metilen mavisi testi kullanarak kontrol edin. İyi yeşil kum, kum, kil ve su arasında doğru dengeye sahiptir.

Kum testlerinizi takip etmek için aşağıdaki gibi bir tablo kullanın:

Kumu öğütücüde iyice karıştırın. Topaklanma veya kuru noktalar oluşmasını önleyin. Zayıf küf veya pürüzlü yüzeyler görürseniz, su veya kil miktarını ayarlayın. Kullanılmış kumu geri dönüştürün, ancak tekrar kullanmadan önce mutlaka test edin.

Not: Tutarlı kum kalitesi, döküm hatalarının azalmasına ve yüzeylerin daha pürüzsüz olmasına yol açar.

Emniyet

Güvenlik kurallarına uyarak kendinizi ve ekibinizi korursunuz. Daima koruyucu gözlük, eldiven ve toz maskesi takın. Bol giysileri ve saçlarınızı hareketli parçalardan uzak tutun. Makineyi çalıştırmadan önce tüm koruyucuların ve kapakların yerinde olduğundan emin olun.

Makine çalışırken asla içine uzanmayın. Ekipmanı temizlerken veya onarırken kilitleme prosedürlerini kullanın. Çalışma alanını temiz tutun ve dökülmelerden uzak tutun. Kimyasalları ve bağlayıcıları etiketli kaplarda saklayın.

⚠️ Uyarı: Makine arızalarını veya yaralanmaları hemen bildirin. Hızlı hareket etmek daha büyük sorunları önler ve herkesin güvenliğini sağlar.

Yeşil kum kalıplama makinelerinin nasıl çalıştığını ve dökümhanelerde neden önemli olduğunu öğrendiniz. Otomasyon ve servo teknolojisi, daha az çabayla daha iyi kalıplar elde etmenize yardımcı olur. Döküm sürecinizi iyileştirmek istiyorsanız, makine kurulumuna, kum kalitesine ve güvenliğe odaklanın. Daha fazla hassasiyet ve verimlilik için Juneng'in Servo Kalıplama Makineleri gibi yeni çözümleri keşfedin.

İpucu: Ekipmanınızı yükseltmek zamandan tasarruf etmenize, atığı azaltmanıza ve atış kalitenizi artırmanıza yardımcı olabilir.

SSS

Kalıplamada yeşil kum nedir?

Yeşil kum, silika kumu, kil, su ve katkı maddelerinin bir karışımıdır. Metal döküm kalıpları oluşturmak için kullanılır. "Dddhhhgreen"" terimi, kumun renkli değil, nemli olduğu anlamına gelir.

Yeşil kum kalıplama makinesi döküm kalitesini nasıl artırır?

Makine kumu kalıp etrafında eşit şekilde sıkıştırdığı için daha iyi döküm kalitesi elde edersiniz. Otomasyon, basınç ve nemi kontrol etmenize yardımcı olarak kusurları azaltır ve kalıp mukavemetini artırır.

Dökümden sonra yeşil kumu tekrar kullanabilir misiniz?

Evet, yeşil kumu birçok kez tekrar kullanabilirsiniz. Küf kalitesini yüksek tutmak için her kullanımdan önce kumun nem ve kil içeriğini test edip ayarlamanız gerekir.

Yeşil kum kalıplarla hangi metaller dökülebilir?

Yeşil kum kalıpları kullanarak demir, çelik, alüminyum ve bronz döküm yapabilirsiniz. Bu işlem hem demirli hem de demir dışı metaller için uygundur.

Servo teknolojisi yeşil kum kalıplama makinelerinde nasıl yardımcı olur?

Servo teknolojisi, hareket ve basınç üzerinde hassas kontrol sağlar. Sıkı toleranslara sahip, tutarlı kalıplar elde edersiniz. Bu teknoloji aynı zamanda üretimi hızlandırır ve israfı azaltır.

Yeşil kum kalıplama çevre için güvenli midir?

Yeşil kum kalıplama çevre dostudur. Modern makinelerle kumun çoğunu geri dönüştürebilir ve daha az enerji tüketebilirsiniz. İnorganik bağlayıcıların kullanımı zararlı emisyonları daha da azaltabilir.

Yeşil kum kalıplama makinesinin ne tür bakıma ihtiyacı vardır?

Makineyi düzenli olarak temizlemeli, hareketli parçaları kontrol etmeli ve güvenlik sistemlerini test etmelisiniz. Kum kalitesini kontrol etmeli ve aşınmış kalıpları değiştirmelisiniz. Rutin kontroller, arızaları önlemenize ve üretimin sorunsuz devam etmesine yardımcı olur.

Yeşil kum kalıplama sürecinin tamamını otomatikleştirebilir misiniz?

Evet, çoğu adımı otomatikleştirebilirsiniz. Modern makineler kum karıştırma, kalıp yapımı, maça yerleştirme ve hatta döküm işlemlerini gerçekleştirir. Otomasyon, verimliliği artırmanıza ve manuel işçiliği azaltmanıza yardımcı olur.